Phương pháp Pull system tương tự như khái niệm sản xuất Just-in-Time (vừa đúng lúc- đúng số lượng). Điều này có nghĩa là nguyên vật liệu hay thành phẩm được giao “đúng số lượng” và “vừa đúng lúc” khi công đoạn sau cần dùng đến.

Nội dung bài viết

Pull system là gì?

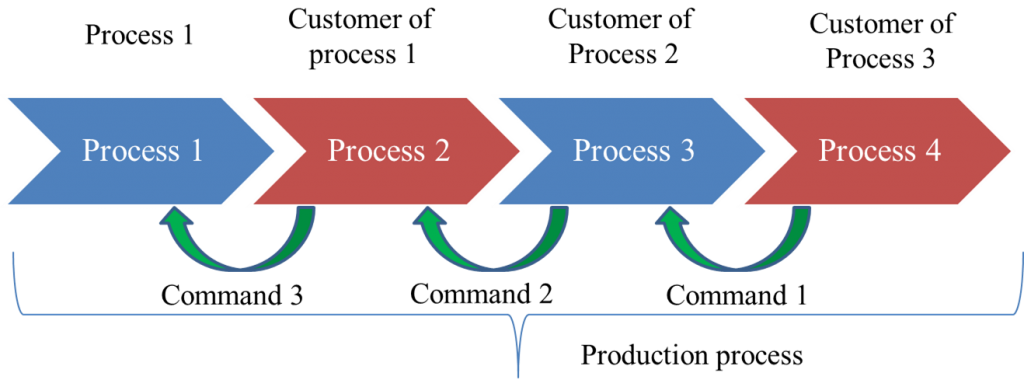

Công đoạn cuối quy trình sẽ “lôi kéo” các công đoạn trước của quy trình sản xuất. Hoạt động này vốn trái ngược với cách làm việc cũ sản xuất theo lô sản phẩm. Trong đó hoạt động sản xuất được thúc đẩy từ đầu quy trình đến cuối quy trình dựa trên kế hoạch sản xuất có trước.

Theo phương pháp Pull system thì khi mà công đoạn sau có tín hiệu thì công đoạn trước mới thực hiện, gia công nguyên liệu đáp ứng.

Ví dụ trong hệ thống Pull, một đơn đặt hàng về sản phẩm, sau đó lần lượt tạo ra nhu cầu cho công đoạn lắp ráp hoàn chỉnh, rồi lắp ráp sơ bộ, gia công chi thiết và sự chuẩn bị các nguồn nguyên liệu, vật liệu.

Các bước thực hiện hệ thống “Pull system”

1. Đơn hàng bắt đầu từ công đoạn cuối cùng

Khi một đơn hàng được nhận từ khách hàng và thông tin cho bộ phận sản xuất. Lệnh sản xuất trước tiên được đưa đến công đoạn ở cuối quy trình sản xuất.

2. Sản phẩm được hình thành dựa trên sự “Lôi kéo” các công đoạn

Mỗi công đoạn sau được coi là khách hàng của công đoạn trước. Sẽ không có sản phẩm được tạo ra nếu công đoạn sau (khách hàng) không yêu cầu.

3. Tốc độ sản xuất được quy định bởi tốc độ tiêu thụ của công đoạn sau

Mức độ sản xuất của từng công đoạn sẽ bằng mức độ tiêu thụ của các công đoạn sau, liền kề với nó.

Một số khó khăn khi áp dụng PULL system

Hệ thống nào cũng có ưu và nhược điểm của nó. Sau đây, ta sẽ xem xét một số vấn đề, khó khăn để áp dụng hệ thống sản suất “KÉO” là gì?

- Nhà cung cấp nguyên liệu giao chậm hơn so với tiêu chuẩn.

- Trên thực tế nguyên liệu giao theo lô, sản phẩm cũng được sản xuất theo lô, mẻ sản phẩm.

- Một số công đoạn của quy trình được thực hiện theo lô, mẻ do bản chất của công đoạn đó.

- Sự phát sinh yêu cầu sản phẩm mới, ngoài kế hoạch đến từ khách hàng

Một số hình thức Pull system

Nhìn chung, khả năng dự đoán các đơn đặt hàng, quá trình sản xuất càng bất ổn định (như là những chậm trễ và dừng máy ngoài kế hoạch), hay mức độ tin cậy của các nhà cung cấp nguyên liệu thấp. Lúc này, nếu có những biến động đột ngột trong nhu cầu của khách hàng hoạt động sản xuất sẽ không đáp ứng kịp. Trong những trường hợp trên, ta cần có một số biện pháp dự phòng ví dụ như: Tồn kho với số lượng nhất định, hoặc đối với các loại sản phẩm có khả năng tăng đột biến theo mùa, thời tiết…

Để hạn chế các nhược điểm của hệ thống Pull system. Ta có thể áp dụng một số hình thức như sau:

1. Hệ thống Pull cấp đầy (Replenishment Pull System)

Trong hệ thông này, công ty sẽ duy trì một lượng tồn kho nhất định cho từng nhóm sản phẩm nhất định. Khi mà tồn kho xuống mức nhất định, thì một lệnh sản xuất được đưa ra để lấp vào khoảng trống đó. Hệ thống này áp dụng ở các công ty có khách hàng nhỏ lẻ, mua hàng có quy cách nhất định.

2. Hệ thống Pull sản xuất theo đơn hàng (Sequential Pull System)

Trong hệ thống này, kế hoạch sản xuất được gởi đến bộ phận sản xuất khi khách hàng yêu cầu. Tất cả sản phẩm được làm theo đơn đặt hàng, theo yêu cầu quy cách của khách hàng. Hệ thống này được áp dụng phổ biến ở công ty có khách hàng lớn, mua các sản phẩm có yêu cầu đặc biệt với số lượng lớn như các đại lý, trung tâm phân phối…

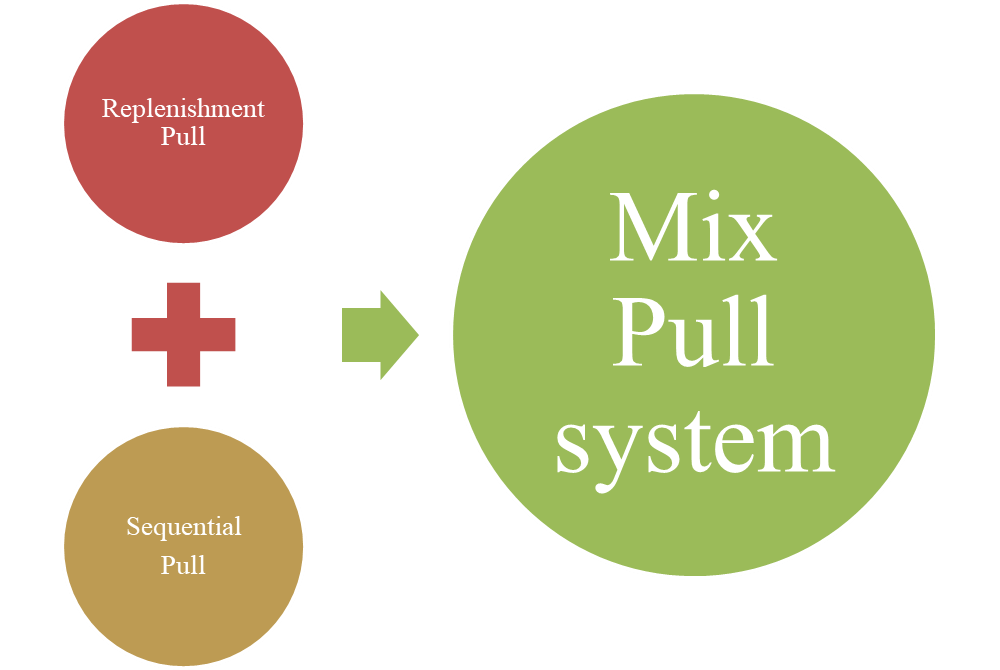

3. Hệ thống Pull phức hợp (Mixed Pull System)

Hệ thống này là sự kết hợp sản xuất theo cấp đầy và sản xuất theo đơn hàng sẽ hỗ trợ lẫn nhau.

Một công ty có thể áp dụng hệ thống Pull cấp đầy cho một số loại sản phẩm, còn các loại sản phẩm khác có thể áp dụng Pull theo đơn hàng. Cũng có thể áp dụng Pull cấp đầy cho một số công đoạn của quy trình.

Lợi ích khi áp dụng hệ thống Pull system

Mục đích của việc sử dụng hệ thống Pull là hạn chế tối đa lượng hàng hóa tồn kho. Bao gồm cả tồn kho trong quy trình và tồn kho thành phẩm. Khối lượng tồn kho, tồn trong quy trình càng nhiều càng có nguy cơ cho việc thất thoát, lãng phí. Cùng với đó là thất thoát về nguồn tiền lưu trữ trong hoạt động sản xuất.

XEM THÊM

TPM là gì? Nguồn gốc phát triển của Total Productive Maintenance?

5S là gì? Thực hiện kaizen 5S tại nơi làm việc như thế nào?

FIFO là gì? LIFO là gì? Sự khác biệt giữa phương pháp FIFO và LIFO

Với mục đích chia sẻ… rất mong các ý kiến đóng góp của các bạn !